Автоматический односторонний кромкооблицовочный станок KDT KE-365JS

Задать вопрос ведущему специалисту:

Задать вопрос ведущему специалисту:+7 (495) 199-79-79 Узнать цену

|

Этот станок можно купить в Трейд-Ин Узнайте подробности по телефону +7 (495) 199-79-79, e-mail для связи info@noiner.ru |

Схема обработки

|

|

|

|

|

|

|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

- Узел предварительного фрезерования

- Пресс группа с узлом предварительной обрезки кромки

- Узел чистовой торцевой обрезки

- Фрезерный узел для снятия свесов

- Первый узел циклевания с радиусными ножами

- Второй узел циклевания с плоскими ножами

- Полировальный узел с осцилляцией

Назначение

Автоматический кромкооблицовочный станок KDT KE-365JS предназначен для облицовывания прямолинейных кромок мебельных щитов и заготовок.

Технические характеристики

| Толщина кромки, мм. | |

| Минимальная | 0,4 |

| Максимальная | 3,0 |

| Толщина заготовки, мм. | |

| Минимальная | 10 |

| Максимальная | 60 |

| Размер минимальной детали, мм. | 300х60 150х150 |

| Длина заготовки, мм. | ≥150 |

| Ширина заготовки, мм. | ≥60 |

| Скорость подачи, м/мин. | 15-23 |

| Узел прифуговки, кВт | 2х2.2 |

| Узел чистовой торцовки кромки, кВт | 2х0.37 |

| Узел фрезерования кромки, кВт | 2х0.7 |

| Узел полирования, кВт | 2х0.37 |

| Мощность двигателя подачи, кВт | 3.7 |

| Установленная мощность, кВт | 12.95 |

| Рабочее давление, МПа | 0,6 |

| Рабочее напряжение, В | 380 |

| Габариты LxWxH, мм. | 5737x830x1620 |

| Масса, кг. | 1840 |

| Обратите внимание! | Размер фрез на прифуговке в стандартной комплектации 125Х30ХН40 мм. |

Внимание! Технические характеристики и внешний вид товара могут быть изменены производителем без предварительного уведомления.

Отличительные особенности кромкооблицовочного станка KDT KE-365JS

Скорость подачи 15-23м/мин;

Встроенное управление по путевым точкам для бесконтактного управления обрабатывающими агрегатами;

Программирование технологических перерывов нагрева клеевой ванны;

Индивидуальный частотный преобразователь для каждого рабочего узла;

Освещение в защитной кабине;

Для безопасности станок оборудован электронной системой блокировки двери кабины;

Механизм подъема/опускания прижимной траверсы оснащен электроприводом, что обеспечивает быструю и точную установку на необходимую толщину детали;

Базирующая линейка с цифровым счетчиком гарантирует быстрый и точную установку необходимого съема на детали во время фрезерования на узле прифуговки;

Пневматическая шторка на клеенаносящем валу, предостерегает его от загрязнения;

Регулировка передних и задних свесов кромки с панели управления;

На станке установлены два узла нанесения жидкостей:

Первый узел для нанесения разделительной жидкости: с помощью 2-х форсунок перед агрегатом предварительного фрезерования (прифуговка) заготовки. Это наносится специальная разделительная жидкость, выступающие наружу остатки клея не вступают в соединение с заготовкой.

Второй узел для нанесения полировальной жидкости: с помощью 2-х форсунок перед полировальным агрегатом. Это наносится очистительная жидкость. Основная задача удаление нанесенного в начале антиадгезива (разделительная жидкость) и свободных остатков клея. А так же для придания блеска обработанной кромки детали.

Станина кромкооблицовочного станка KDT KE-365JS имеет форму жесткого короба с необходимыми ребрами жесткости, что гарантирует точное расположение всех узлов в течении всего срока эксплуатации. После сварки, для снятия внутренних напряжений, станина отжигается в специальной печи и затем обрабатывается на тяжелом портальном фрезерном центре за одну установку.

Перед покраской станины проходят через специальные ванны для обезжиривания поверхности и затем поступают в автоматическую камеру порошковой окраски.

Управление станком осуществляется с помощью специального пульта оборудованным промышленным дисплеем с системой «Touch screen». Значки включения/выключения узлов и агрегатов на дисплее интуитивно понятны и не требуют специальных навыков для работы на станке. Пульт управления русифицирован.

Шток дозатор подачи заготовок, контролирует минимальное расстояние между заготовками, предотвращая повреждения узлов станка во время работы

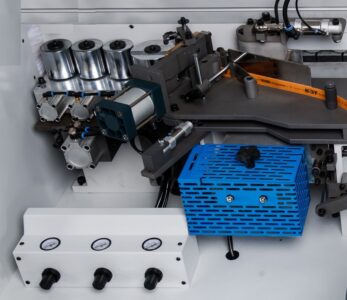

Давление на пресс группе задается с помощью пневматики, что гарантирует равномерное распределение усилий на кромку во время приклеивания. Из 4-х роликов 2 ролика имеют разный конус, что обеспечивает распределение усилия прижима по толщине детали. Т.е. 2 цилиндрических ролика осуществляют давление по всей толщине детали, а 2 конических ролика сосредоточены на нижнем и верхнем участках детали. Мощный пневматический цилиндр ножа предварительной торцовки успешно справляется с толстой кромкой.

Узел предварительного фрезерования оснащен двумя высокочастотными двигателями, что обеспечивает качественную обработку торца материала перед приклеиванием кромки. Предварительное фрезерование справляется со «ступенькой» от подрезной пилы, сколами. Сколы и небольшие повреждения плит могут возникнуть не только при раскрое, но и во время хранения, перемещения деталей между операциями, штабелирования и загрузки в станок. Особенно легко повреждаются «рыхлые» плиты с тонкой непрочной облицовкой. Гарантировать, что линия стыка пласти и кромочного материала будет идеальной может только предварительное фрезерование. Узел предварительной прифуговки оснащен алмазными фрезами высотой 40 мм (60 мм — опция).

|

|

Клеевая ванна с антипригарным покрытием. Нагрев клея возможно программировать с учетом технологических перерывов.

|

|

Узел чистовой торцевой обрезки оснащен двумя высокочастотными электродвигателями. Перемещение пильных узлов осуществляется по специальным линейным направляющим. Узел оснащен системой автоматической смазки направляющих.

|

|

Фрезерный узел состоит из двух высокочастотных электродвигателей оснащенных радиусными фрезами, которые позволяют обрабатывать кромочный материал толщиной 0,4 – 3,0 мм. Деталь отслеживается с помощью двух больших круглых копиров (на каждом моторе) установленных на плавающем узле, эта конструкция предотвращает появление брака во время фрезеровки.

|

|

Первый узел циклевания оснащен двумя твердосплавными радиусными ножами, которые после фрезеровки кромки толщиной 2,0мм снимают тонкий слой с отфрезерованной части кромки в результате мы получаем ровную обработанную поверхность.

Второй узел циклевания оснащен двумя твердосплавными прямыми ножами (клеевая цикля), которые осуществляют обработку кромки в стыках с деталью. Это операция удаляет излишки клея и микронеровности на швах в местах приклеивания кромки к детали.

Узел полировки осуществляет полировку обработанной части кромки. Для безопасности узел оборудован дополнительными защитными кожухами.

|

|

Форсунки

В базовой комплектации, станок оснащен форсунками и емкостями для распыления антиадгезионной (в начале) и очищающей (в конце) жидкостей.

Пазовальный агрегат (опция)

По желанию, станок может быть укомплектован пазовальным агрегатом. Установка пазовального агрегата на кромкооблицовочном станке, позволяет получить паз на заготовках за один проход, снимая тем самым нагрузку с участка раскроя или присадочного участка. Стоимость изготовления паза в проходном режиме на кромкооблицовочном станке, на порядок ниже чем на любом другом оборудовании.